1、序言

鈦合金材料強度高、耐蝕性和耐熱性好且硬度較高,被廣泛應用于航空航天領域。其缺點是導熱性差、加工難度大。

鈦合金隔筋零件長度為43mm,寬度為25mm,厚度為3.5mm,厚度及中間兩個內腔為數控銑削成形,外形8個筋由線切割加工,保證筋寬(0.3±0.05)mm,與內腔對稱度為0.05mm,屬于細筋類零件。前期按照工藝文件加工了10件零件,經檢驗人員檢測發現,有4件零件筋寬和對稱度存在超差現象,滿足不了設計需求。

2、原因分析

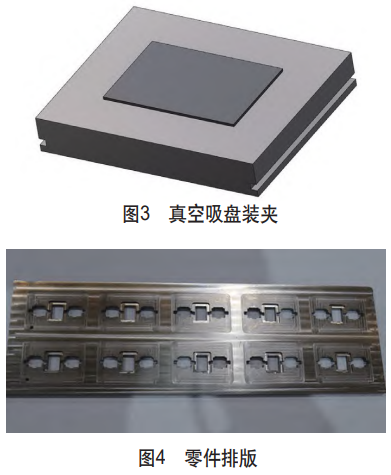

原工藝文件中零件原材料厚度要求為5mm,由于受單位庫存型號限制,只有厚度為18mm的原材料,所以要求毛坯下料尺寸為250mm×80mm,厚度為18mm,毛坯如圖1所示。在工藝中增加線切割工序把材料厚度一分為二(見圖2),使每塊材料厚度為9mm,再由數控銑削工序加工至厚度3.5mm。

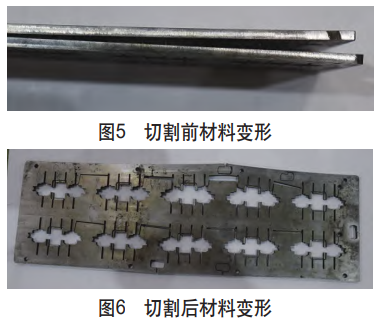

數控銑削時,操作人員采用真空吸盤裝夾方式(見圖3),先精銑一個面,去除余量3mm,零件翻身吸附后再銑削第二個面至厚度3.5mm,最后加工零件中間內腔。

每塊材料上排版10件小零件(見圖4),在每排零件的一端打一個φ3mm穿絲孔,然后下轉線切割工序加工零件外形。

線切割操作人員在加工前,對材料的平面度進行檢測,發現材料存在應力變形(見圖5),變形量最大為3.05mm。使用壓板裝夾進行切割,由于穿絲孔只有一個,每個小零件之間切割后是互通的,材料被割斷開,因此在應力作用下,加工過程中會發生材料變形(見圖6),導致零件筋寬尺寸超差,從而影響與內腔的對稱度。

3、采取有效措施

分析后發現問題主要在材料的應力變形。鈦合金材料在機械加工過程中產生切削熱,材料散熱慢,去除余量越多,產生的變形越大,只能通過改變切削方法的方式來解決[1]。對原加工方案進行優化,采取如下有效措施。

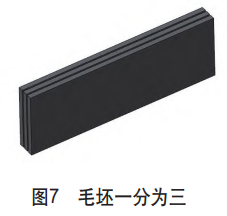

1)低應力代替高應力。在數控銑削過程中,切削余量越大,產生的應力越大,材料變形也就越大。將原材料線切割工序由一分為二改為一分為三(見圖7),使每塊材料厚度約6mm,大大減少數控銑削加工余量,從而減小材料變形。

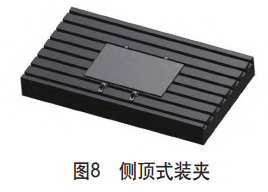

2)改變數控銑削裝夾方式。在數控銑削加工厚度時,把真空吸盤裝夾方式改為側頂式裝夾[2](見圖8),通過反復翻轉零件精銑兩面,每次切削量≤0.2mm,保證厚度至圖樣要求,減小材料加工變形。通過測算,數控銑削加工后,只要使整塊材料變形量控制在0.5mm以內,就能滿足單個小零件的平面度要求。操作人員按照優化后的方法進行加工,邊加工邊檢測,保證平面度≤0.2mm。

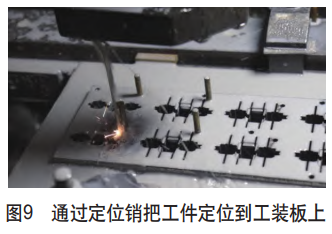

3)制作專用工裝,增加穿絲孔數量。在線切割工序,為了防止材料加工變形,將穿絲孔數量增加至10個,保證每個隔筋零件都有獨立的穿絲孔,由數控銑削一次加工成形,保證一致性。制作線切割加工工裝,通過定位銷把工件定位到工裝板上(見圖9),每個隔筋獨立加工,相互之間不割通,增加材料剛性,減小零件的變形[3]。

4、效果驗證

按照改進后的方案試加工了20件零件,經專業檢測設備檢測,筋寬尺寸和對稱度全部符合圖樣要求。最后該批零件共加工120件,全部符合要求,合格率100%,說明改進方案有效。

5、結束語

本文介紹了一種鈦合金薄板零件的加工路線和變形控制方法,通過優化加工方案和裝夾方式,改變線切割路徑和數控銑削策略,采用定位工裝和封閉切割減小切削應力變形,有效保證了零件的筋寬尺寸和對稱度要求,為此類零件的加工積累了經驗。

參考文獻:

[1]劉濤.鈦合金零件數控加工彈性變形預測及補償研究[D].哈爾濱:哈爾濱理工大學,2016.

[2]張世憑,唐先春,丁義超.特種加工技術[M].重慶:重慶大學出版社,2014.

[3]孫倫業,史德福,張新,等.TC4鈦合金電火花線切割加工工藝參數的影響研究[J].電加工與模具,2021(S1):43-46.

(注,原文標題:鈦合金薄板零件加工變形的控制方法)

相關鏈接