引言

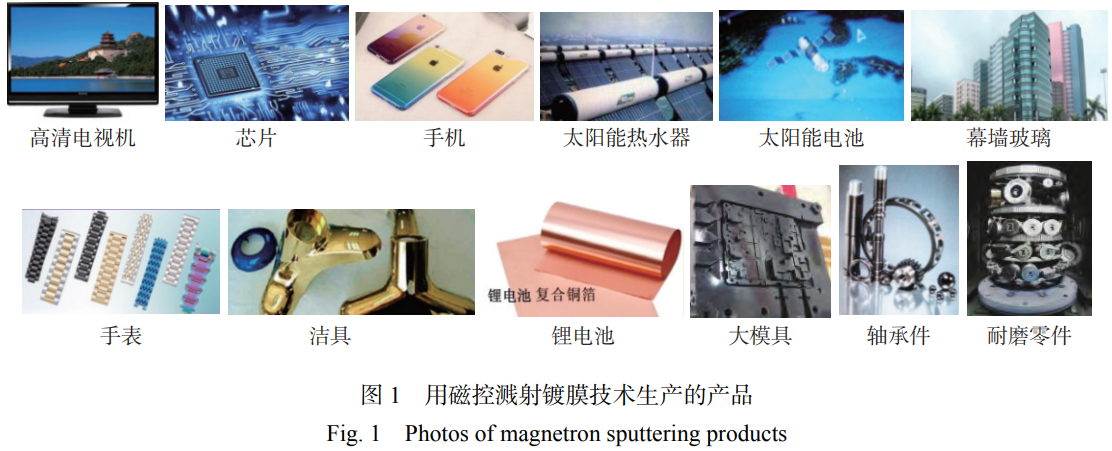

磁控濺射(MagnetronSputtering,MS)[1-10]鍍膜技術是當今獲得各種功能薄膜的重要技術。磁控濺射鍍膜技術比蒸發鍍膜技術的膜-基結合力好,比陰極電弧離子鍍膜技術的膜層組織細密,較早應用于大面積幕墻玻璃上鍍制節能膜、陽光膜等。磁控濺射在鍍制半導體器件、顯示器件、太陽能熱水器、太陽能電池、手機、手表、五金箱包、幕墻玻璃、節能玻璃等功能薄膜方面發揮了不可替代的重要作用,在電梯裝飾板、工模具、汽車、船舶等的耐磨零件鍍膜方面發揮了重大作用。圖1所示的各種高新技術產品的制作過程中都采用了磁控濺射技術。

隨著能源、微電子、航空航天、光學及高端制造業等高新技術領域的發展,對高性能表面材料的需求快速增長,進而推動了磁控濺射鍍膜技術的進步。本文介紹磁控濺射原理和技術特點,綜述了磁控濺射靶結構、鍍膜電源、工藝和應用等方面的進展,以及在工模具和耐磨零件鍍膜中的重要作用。

1、磁控濺射鍍膜技術原理及優缺點

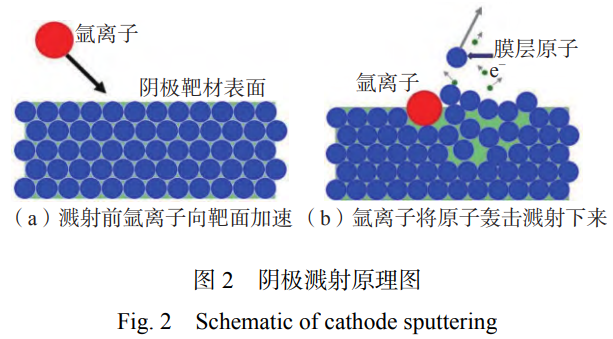

濺射鍍膜技術是利用輝光放電中的氬離子對靶材產生陰極濺射作用,將靶材原子濺射下來沉積到工件表面形成膜層的鍍膜技術[1-10]。圖2為陰極濺射原理圖[1-2]。靶材接磁控濺射電源負極,鍍膜室內通入氬氣。接通磁控濺射電源以后產生輝光放電,氬離子在靶材所加負電壓的吸引下加速轟擊陰極靶材,高能氬原子將靶材原子濺射下來沉積到工件上形成膜層。

磁控濺射鍍膜技術是在陰極濺射靶后面增加磁場,從而在靶的前面建立起正交電磁場,約束電子在靶面前方空間不斷地做擺線(也稱旋輪線)運動,提高電子和氬氣的碰撞幾率,使氬離子流增大,對靶表面的濺射速率增大,從靶上濺射的原子數量增多,沉積速率大幅提高。磁控濺射鍍膜技術比不加磁場的陰極濺射鍍膜的沉積速率高10倍以上[1-3],達到產業化應用水平,成為當今制備高新技術產品中各種功能薄膜的主要技術之一。

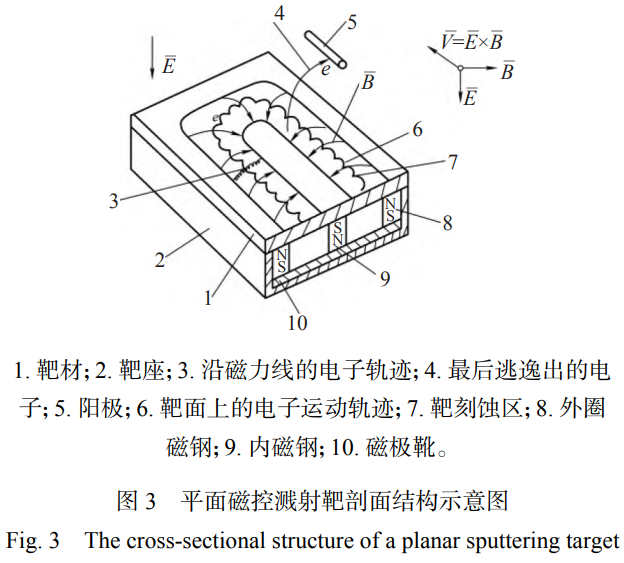

磁控濺射靶分為平面磁控濺射靶和柱狀磁控濺射靶。圖3為平面磁控濺射靶剖面結構示意圖[1-10]。平面磁控濺射靶結構簡單,無運動部件,但是濺射刻蝕不均勻,靶材利用率低。

早期,平面磁控濺射靶的外圈磁鋼和內磁鋼全部采用強磁鋼釹鐵硼,磁力線被緊緊地約束在靶面附近,遠離靶面的區域沒有電子和氬氣碰撞,氬離子很少,幾乎沒有濺射作用。因此工件與靶的距離(靶-基距)只能在90mm以內。這種磁場稱“平衡磁場”。

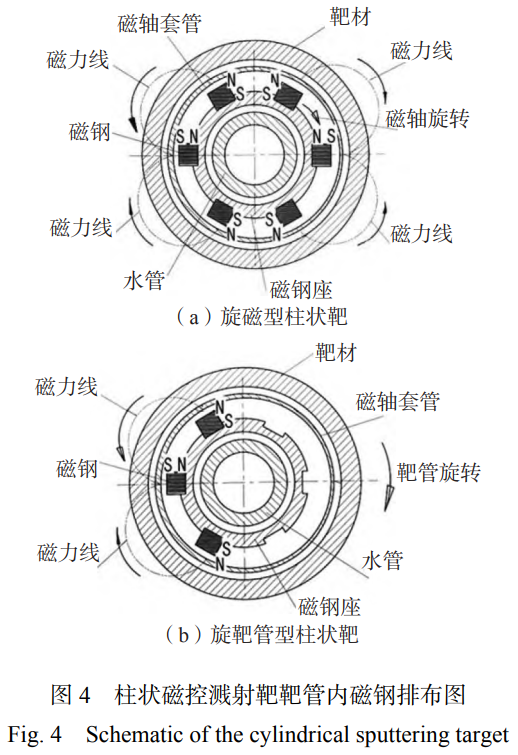

圖4為柱狀磁控濺射靶靶管內磁鋼的排布圖[1-2,6-9]。圖4(a)為旋磁型柱狀磁控靶,工作時磁鋼旋轉,靶管不動,靶管內的磁鋼座連續旋轉,帶動靶面上的輝光圈旋轉,可以實現向周圍360°方向鍍膜。圖4(b)為旋靶管型柱狀磁控濺射靶[1-2,6-9],工作時磁鋼不動,靶管旋轉,并連續經過輝光圈,靶面原子被連續濺射,不斷地向工件方向運動,沉積成膜。柱狀磁控濺射靶比平面靶的靶材利用率高,不容易發生“靶中毒”現象,靶管材料成分可以多種多樣,可以在不銹鋼管表面噴涂各種被鍍材料,如Si、Cr等。當靶管內的N-S-N磁極全部采用釹鐵硼強磁鋼時,屬于平衡磁場的排布方式。

傳統磁控濺射鍍膜技術具有一定的優越性,例如:膜層組織比電弧離子鍍細密;沉積粒子的能量比蒸發鍍膜的高,膜基附著力比蒸發鍍好;膜層成分與靶材成分接近,薄膜均勻性好等,適合于各類功能膜的鍍制。但是,在鍍制耐磨與裝飾膜等方面,磁控濺射比陰極電弧離子鍍的離化率低,因此,膜基結合力相對較低,沉積速率低,難于形成化合物膜層,沉積絕緣膜時容易“靶中毒”[1-3],影響了其技術優勢的發揮。

2、磁控濺射鍍膜技術新進展

近幾十年來,研究人員在提高磁控濺射鍍膜技術的金屬離化率、膜基結合力、靶材利用率、沉積速率以及克服靶中毒等方面作了很多努力,取得了顯著成果。

2.1 非平衡磁控濺射技術

傳統磁控濺射靶采用平衡磁場設計,靶-基距小,工件裝載量小,生產效率低,離化率低。近些年在平衡磁場的基礎上發明了采用非平衡磁控濺射靶和非平衡閉合磁場的磁控濺射鍍膜技術。

(1)非平衡磁控濺射靶磁場的排布

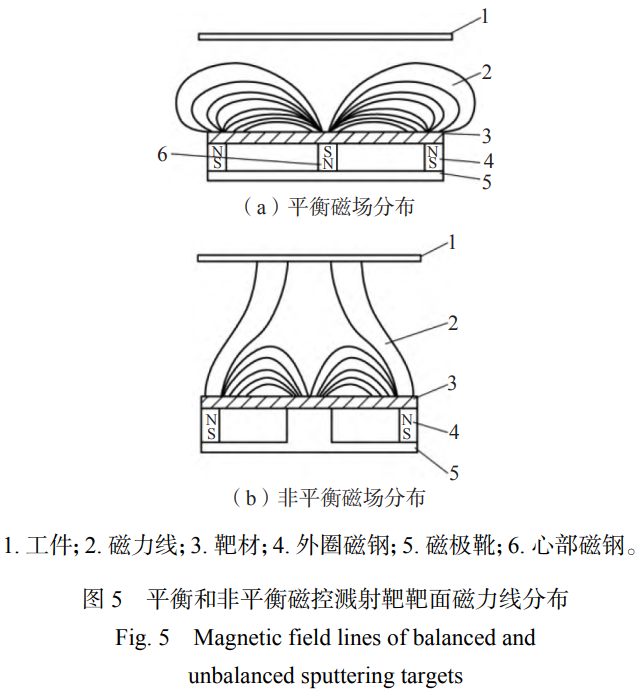

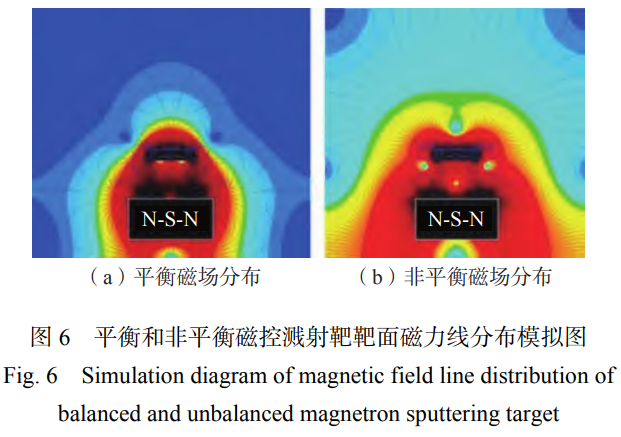

非平衡磁控濺射靶的磁場排布使靶心部磁鋼與周邊磁體的磁場強度不相等[1-3,9,11-15]。可以是心部采用強磁鋼,周邊使用弱磁性材料,或者是心部采用弱磁材料,周邊采用強磁鋼。圖5(a)和圖5(b)分別為平衡和非平衡磁控濺射靶靶面磁力線分布[1-3,9,11-15]。

圖6為英國Gencoa公司的平衡和非平衡磁控濺射靶靶面磁力線分布的計算機仿真模擬圖[1-2,13]。由圖可以看出,非平衡磁控濺射靶靶面上磁力線向靶的前方推移,向靶兩邊擴展,并推向離靶面更遠的地方,使靶-基距提高到150mm,即磁場的作用空間擴展了。

(2)非平衡閉合磁場

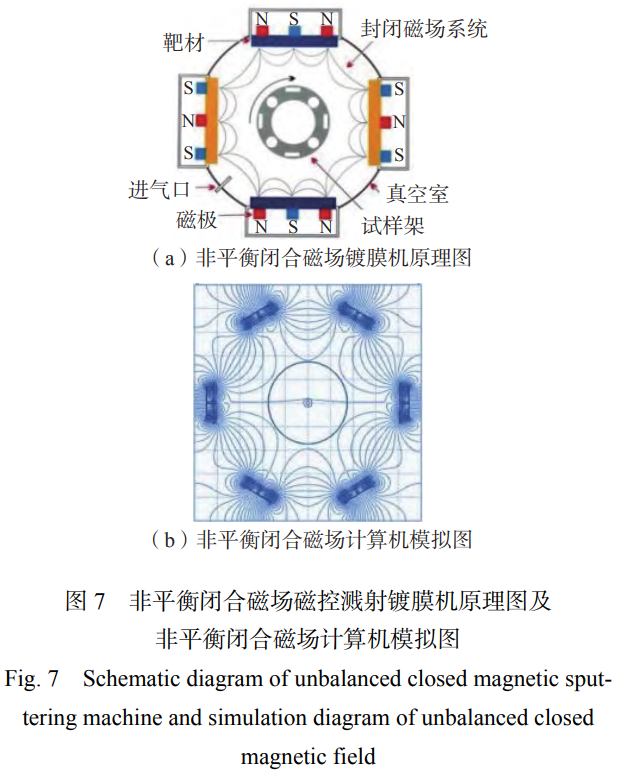

如果將相鄰的兩個非平衡磁控濺射靶的磁極性反向排列,一個靶的磁極性是N-S-N,另一個靶的磁極性是S-N-S,兩靶周邊的磁極性分別為N-S、S-N,相互吸引,磁力線交聯,在整個鍍膜室內形成閉合磁場。鍍膜室內的電子受到電磁場的約束,不能逃逸到鍍膜室壁上,而是在鍍膜室內做旋轉運動,與更多的氬氣和成膜原子碰撞,使它們電離,因此,等離子體密度提高。這種方法只需改變磁場的排布就可以將電子束縛在鍍膜室內,增加碰撞幾率,增強磁控濺射的等離子體密度。

圖7為Teer公司的平面非平衡閉合磁場磁控濺射鍍膜機原理圖和計算機仿真模擬圖[1-2,14-15]。在圖7(a)中,上下靶的內磁鋼排列為靶的中間是S,周邊是N,左右靶的內磁鋼的排列為靶中間是N,周邊是S,即相鄰兩個靶周邊的磁極性一個是N,另一個是S,兩個靶之間磁力線交聯。電子在兩個靶之間做旋轉運動,與更多的氬原子碰撞使其電離。

從圖7(b)可以看出,鍍膜室內安裝6個非平衡磁控濺射靶,靶前面有磁力線,相鄰兩個靶之間也有磁力線交聯,整個鍍膜室內的磁場全封閉。

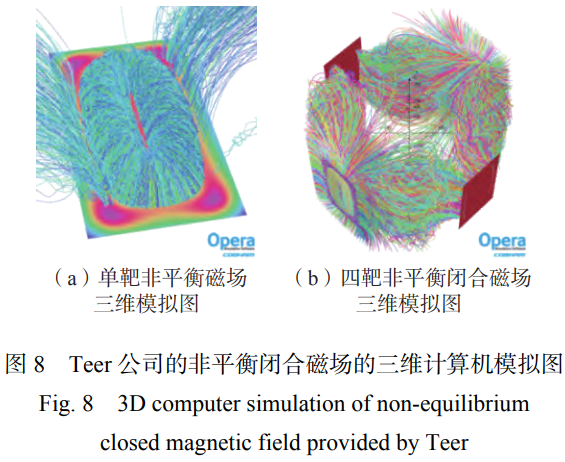

圖8為Teer公司的計算機三維仿真模擬圖[15]。

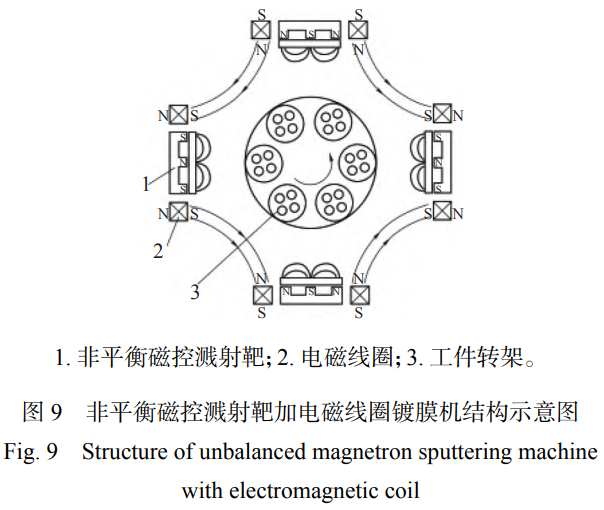

圖9是Hauzer公司非平衡閉合磁場磁控濺射鍍膜機結構示意圖[1-3,9,16]。鍍膜室內的四個平面非平衡磁控濺射靶除了后面安裝了永磁體外,每個平面靶的周圍還加裝了電磁線圈。電磁場的方向與靶內側邊永磁體外圈的磁極性相同,增強了平面靶周邊的磁場強度,同時增強了相鄰兩個靶之間磁場強度。

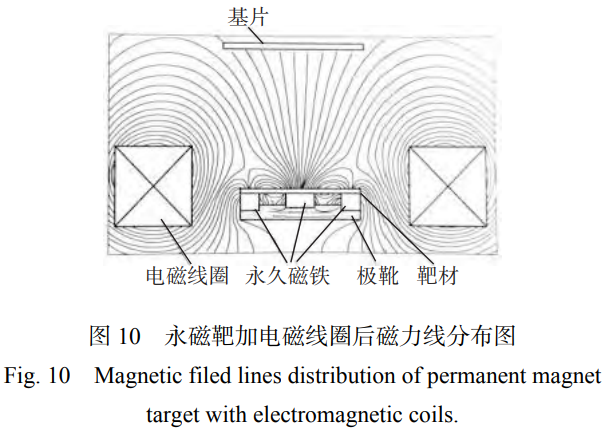

圖10[9]為一個后面有永磁體的磁控靶增加了電磁線圈后靶周邊的磁力線示意圖。當增強兩個磁控濺射靶側邊的磁場強度時,即可增強磁場的閉合效果,改善鍍膜室內等離子體密度和作用范圍。

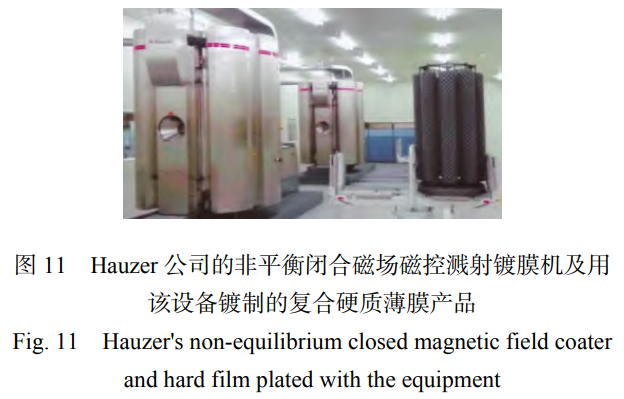

非平衡閉合磁場不僅能夠提高磁控濺射鍍膜時成膜原子的離化率,提高沉積速率,還能夠提高沉積粒子的活性,使之能夠在較低溫度下反應生成化合物薄膜,如CrN、WC等,也可以采用石墨濺射靶直接沉積類金剛石薄膜(DLC),類石墨膜(GLC)等碳基薄膜。沉積硬質薄膜的溫度可以降低至200℃以下。圖11中左邊為Hauzer公司的非平衡閉合磁場磁控濺射鍍膜機,右邊顏色較深的是利用該設備先用磁控濺射鍍CrN、WC硬質膜,再在同一鍍膜機中用PECVD技術鍍DLC膜的產品[1-2]。

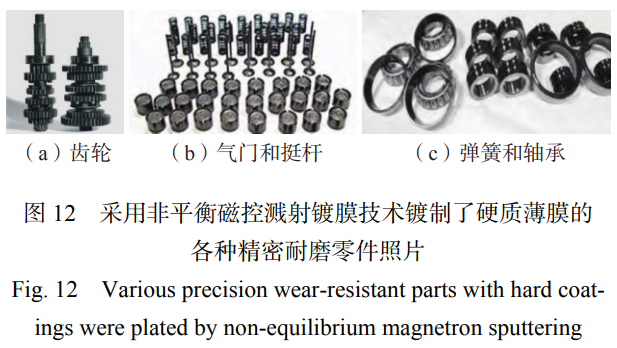

圖12是采用非平衡磁控濺射技術為汽車發動機、飛機、機床、船舶鍍制了硬質薄膜的精密耐磨零件[1-20]。這些零件原本大多采用淬火后低溫回火工藝,采用以上新技術將硬質薄膜的應用領域擴寬到200℃以下回火的耐磨零件,為高端制造業帶來了突破性進展。

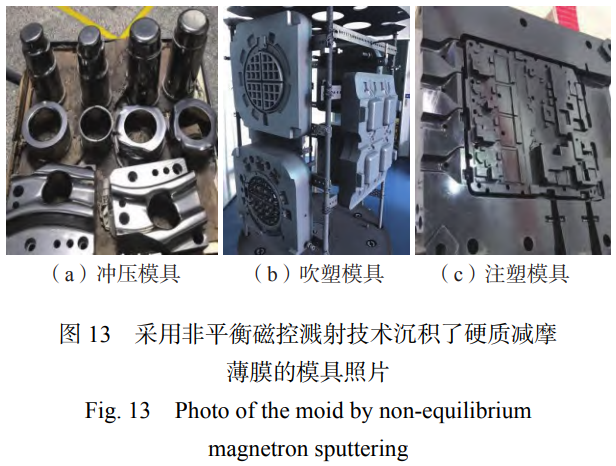

圖13是采用非平衡磁控濺射技術沉積了金屬化合物硬質涂層和DLC減摩涂層的各種模具。鍍膜后,模具硬度提高,易脫模,表面的光亮度顯著提高。

碳基薄膜的優點是既有1200~6500HV的硬度,又具有很低的摩擦系數。拋光鋼板的摩擦系數是0.8。CrN、TiN的摩擦系數是0.4。DLC、GLC的摩擦系數是0.1、0.05。在金屬氮化物硬質涂層的表面再鍍制一層碳膜,相當于在硬質薄膜表面又穿上一層自潤滑新外衣[1-2,19-20]。而一般耐磨零件經過淬火加200℃回火的硬度只有60HRC(相當于700HV)。該技術使傳統熱處理工模具和耐磨零件的壽命大幅度提高。近些年,這一技術在我國取得了飛速發展,大幅提高了高端制造業產品的國際競爭力。

(3)柱狀非平衡磁控濺射靶

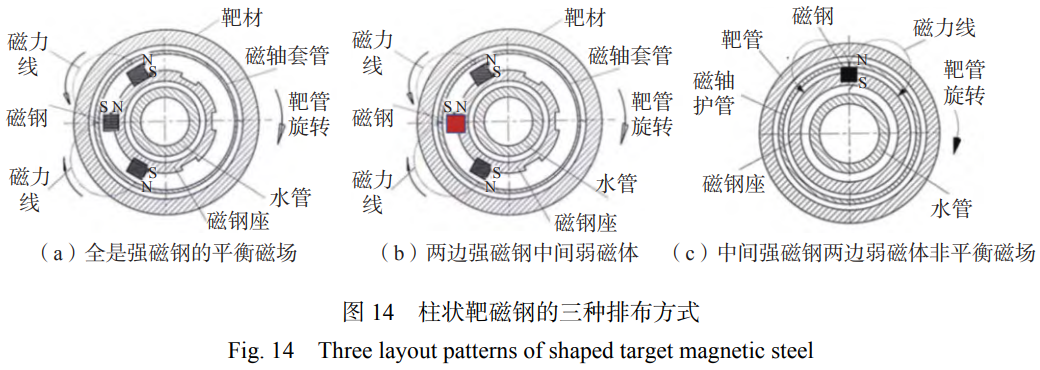

旋靶管型柱狀磁控濺射靶也可以排布出非平衡磁場。圖14為柱狀靶內磁鋼的三種排布方式[1-2]。其中,圖14(a)為N-S-N磁極全部采用強磁鋼釹鐵硼的平衡磁場排布示意圖。圖14(b)為兩邊強磁鋼(黑)中間弱磁體(紅)的非平衡磁場排布示意圖。圖14(c)為中間強磁鋼兩邊弱磁體的非平衡磁場排布示意圖。

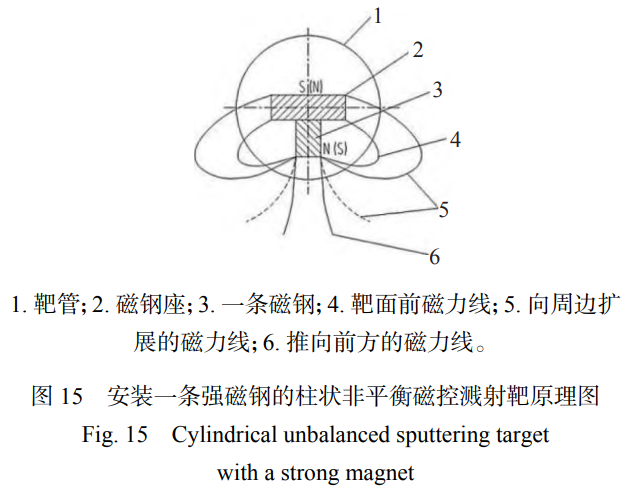

圖14(c)是作者首次提出的只安裝一條強磁鋼的旋靶管型柱狀非平衡磁控濺射靶[21-22]的磁鋼排布圖,即在磁鋼座上排布一條釹鐵硼強磁鋼,N極朝向靶前方,S極將磁鋼座磁化,整個磁鋼座成為S極,靶面前形成從N到S的磁場分布。圖15為圖14(c)的原理圖,磁鋼座是導磁材料,被強磁鋼的S極磁化,但是磁極性低于強磁鋼,形成非平衡磁場。靶面前磁力線同時向前方更遠處和周邊擴展。

表1[23]為在同一臺鍍膜機上分別采用安裝一條強磁鋼的非平衡磁場和三條強磁鋼的平衡磁場條件鍍制CrC薄膜的性能對比數據。實驗采用恒功率模式和恒流模式鍍膜工藝,均先鍍3minCr底層,再鍍27minCrC膜。由表中數據可知,分別采用這兩種磁場時,所鍍CrC薄膜的質量基本相同。對比兩種工藝的表面磁感應強度測試結果發現,安裝一條強磁鋼的為27~29mT,安裝三條的為33~35mT,都可以滿足磁控濺射靶靶面所需磁場強度的要求。

表 1 在安裝不同數量磁鋼的磁場中鍍膜的質量對比表(Tab. 1 Comparison of coating quality in magnetic fields of different quantities of magnetic steel)

| 模式 | 磁鋼數量 / 條 | 膜層厚度 /μm | 色度 L | 色度 a | 色度 b | 納米硬度 /GPa |

| 恒功率模式 | 1 | 1.110 | 70.03 | 0.42 | 4.67 | 10.40 |

| 恒功率模式 | 3 | 0.898 | 70~85 | 0.38 | 4.56 | 9.03 |

| 恒流模式 | 1 | 0.705 | 60.62 | 0.40 | 4.24 | 7.08 |

| 恒流模式 | 3 | 0.603 | 55.51 | 0.42 | 4.28 | 6.84 |

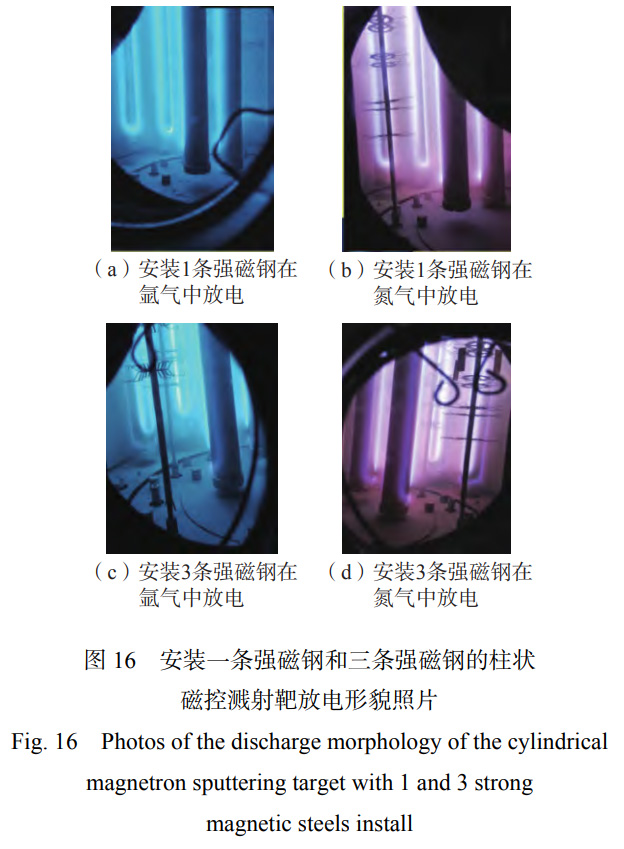

作者還對安裝一條強磁鋼和三條強磁鋼的柱狀磁控濺射靶分別在氬氣條件下和氮氣條件下進行了放電實驗。圖16為放電形貌照片,圖中藍色部分為在氬氣中的放電,櫻紅色部分為通入氮氣后沉積TiN的照片。從圖16可知,兩種排布方式的放電特性基本相同,說明采用一條磁場的柱狀磁控濺射靶的靶面磁場強度和采用三條強磁鋼都能滿足磁控濺射靶的放電要求。

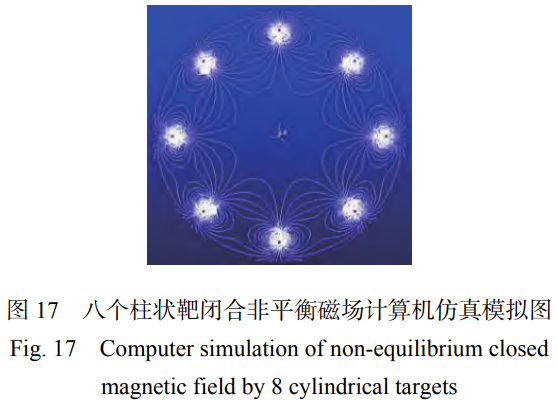

作者針對直徑1m的鍍膜室內安裝八個非平衡柱狀磁控濺射靶(每個靶管內僅安裝一條強磁鋼,且相鄰柱狀靶的磁極性呈相反排布)的情形開展了計算機仿真模擬[1-2],如圖17所示。由圖17可知,安裝八個柱狀磁控濺射靶,每個靶只有一條強磁鋼,八個靶的磁極性反向排列,整個鍍膜室內形成了全封閉非平衡閉合磁場,與平面非平衡閉合磁場的排布結果相似,可以束縛電子在鍍膜室內做連續旋轉運動,提高碰撞幾率,提高沉積速率和金屬離化率。

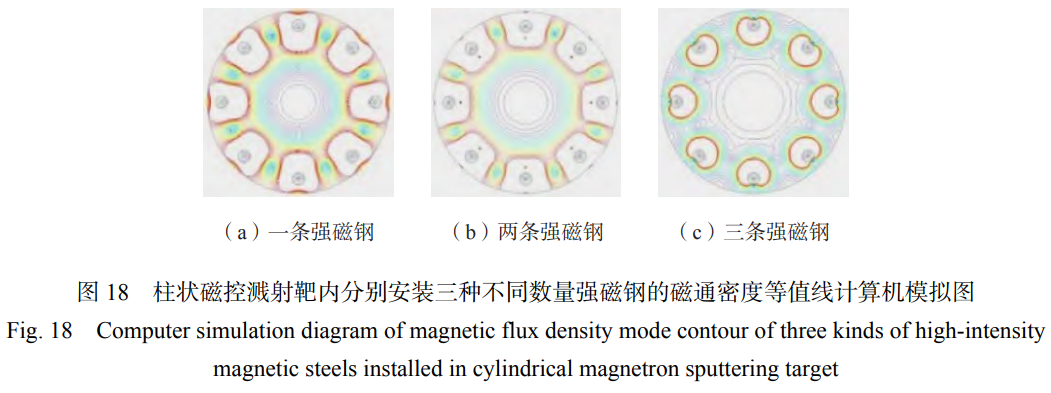

圖18為作者完成的柱狀磁控濺射靶三種磁鋼排布方式下鍍膜室內磁通密度分布的計算機仿真圖。圖中磁通密度值越高,顏色越紅。

由圖18可知,安裝三條強磁鋼的平衡磁控濺射靶的磁通密度被緊緊地約束在靶的附近,鍍膜室內部的磁通密度很低。其他兩種非平衡排布的磁通密度都向鍍膜室中心擴展。其中安裝一條強磁鋼的擴展效果最好,可以約束整個鍍膜室內更多的電子做旋轉運動并與氬原子和成膜原子產生更激烈的非彈性碰撞,提高沉積速率和膜層粒子的活性,更容易沉積獲得硬質薄膜。總之,柱狀靶的結構簡單、尺寸小,鍍膜室內可以安裝多個靶,相鄰兩個柱狀靶分別安裝不同成分的靶材,可以獲得更細密的納米多層膜,進一步提高膜層的硬度和耐腐蝕性,擴展磁控濺射鍍膜技術的應用范圍。

綜上所述,采用非平衡閉合磁場排列的磁控濺射靶提高了鍍膜室內電子的利用率,提高了鍍膜室內的等離子體密度,相比平衡磁場排布可以提高沉積速率并提高磁控濺射膜層粒子的離化率。

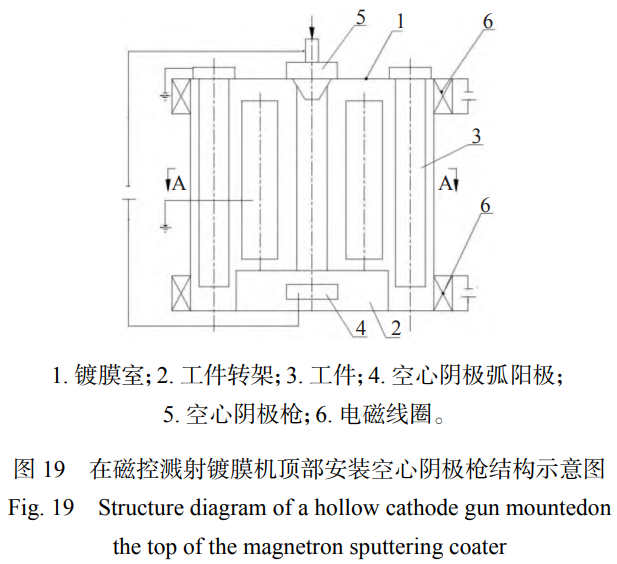

為了進一步提高磁控濺射鍍膜的等離子體密度,作者還提出了采用弧光放電的高密度電子流增強輝光放電的磁控濺射鍍膜過程。圖19[24]為在非平衡閉合磁場的磁控濺射鍍膜室頂部安裝空心陰極槍的結構示意圖。

鍍膜過程如下:首先利用空心陰極槍發射的高密度電子流使氬氣電離,產生高密度低能量的氬離子以清洗工件表面。隨后,空心陰極槍持續工作,同時開啟磁控濺射靶進行鍍膜。在此階段,空心陰極槍發射的高密度電子流可將氬氣和膜層原子電離,進而彌補磁控濺射技術在沉積速率低、離化率低及化合物薄膜沉積工藝難度大等方面的不足。通過空心陰極產生的高密度電子流輔助沉積,可顯著提升磁控濺射鍍膜的工藝性能。

2.2 磁控濺射鍍介質膜的技術進步

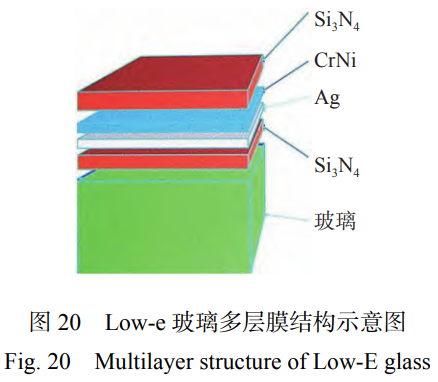

高新技術產品中的半導體器件、光學器件、光電子器件、節能玻璃等都需要鍍Al2O3、SiO2、Si3N4、Nb2O5等介質膜(絕緣膜)。例如,在寬度為3300mm、長度為6800mm的Low-e節能玻璃上鍍多層節能膜的鍍制順序為:先在玻璃基材上鍍Si3N4介質膜,然后分別用Ag靶和CrNi合金靶直流磁控濺射鍍Ag、CrNi膜,再鍍Si3N4膜,如圖20[1-2,6,25]所示。

采用直流磁控濺射鍍Si3N4介質膜時,陰極靶面上會沉積絕緣膜,氬離子進入不了靶陰極而是累積在其附近,氬離子堆積層和陰極靶材之間形成電位很高的鞘層,產生冷場致發射,因而出現打弧現象,即所謂“靶中毒”。陽極上同樣會沉積絕緣膜,電子進不了陽極,即產生“陽極消失”現象,使得鍍膜過程很難穩定。經過近幾十年的努力,研究人員研發出許多新技術,如中頻電源匹配孿生靶磁控濺射技術等,提高了在高端器件和大尺寸玻璃上鍍介質膜的質量,促進了產業化生產。

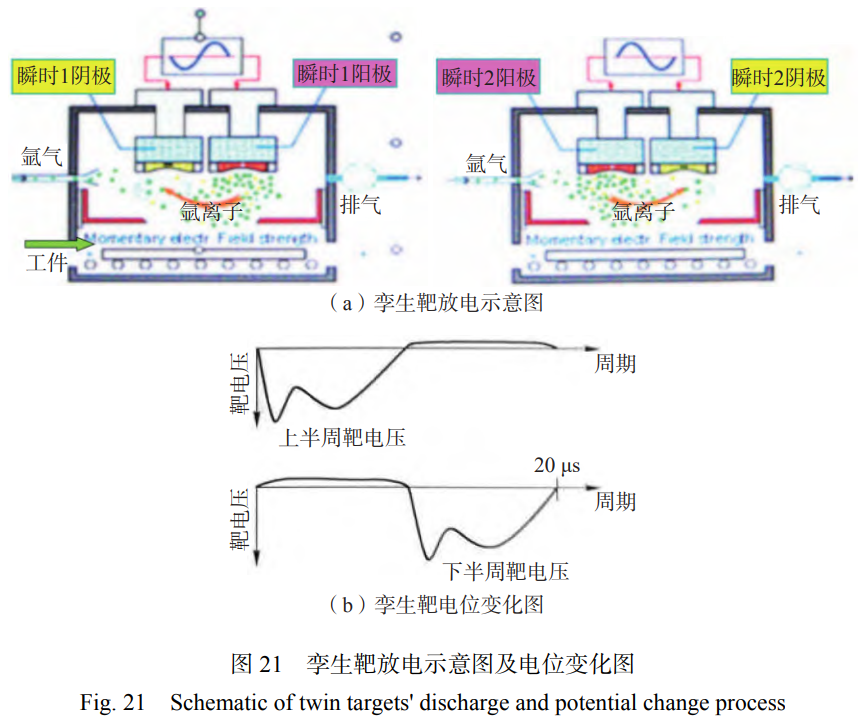

(1)采用中頻電源匹配孿生靶克服靶中毒和陽極消失現象

雖然采用射頻濺射也可以鍍制絕緣膜,但受限于沒有大功率射頻電源,目前只能采用頻率為20kHz、40kHz、100kHz的中頻電源。連接中頻電源的兩個磁控濺射靶稱為“孿生靶”。將中頻電源的兩個電極分別與兩個“孿生靶”連接,可以穩定地鍍制介質膜[1-3,6,25-27]。放電過程中,兩個靶互為陰陽極,靶的電極性迅速變化。圖21(a)為孿生靶放電示意圖,當陰極靶的電極性瞬時為正半周時,吸引電子到達陰極,中和堆積的氬離子,消除“靶中毒”現象,不再發生打弧;當陰極靶的電極性瞬時為負半周時,吸引氬離子到達陽極,中和堆積的電子,消除“陽極消失現象”,使鍍膜過程穩定進行。圖21(b)為孿生靶電位變化圖[8]。

孿生靶通常采用純組分材料制成,兩個靶可以并排安放,也可以對向安裝。通入反應氣體放電后電子、離子在兩個靶之間來回振蕩。

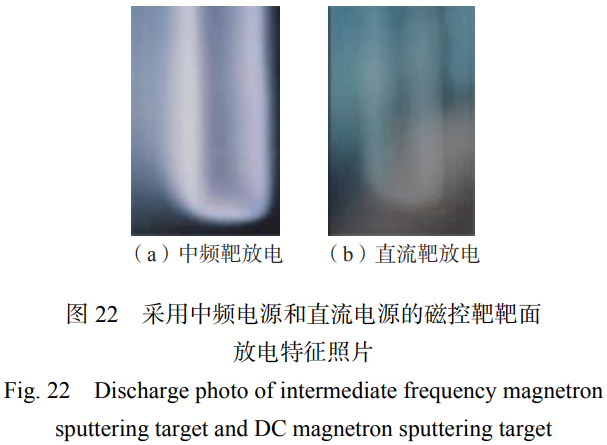

圖22為在同一個設備中分別用中頻磁控濺射和直流磁控濺射沉積鎳膜時靶的放電照片[1-3]。可以看出,采用中頻電源時靶面輝光比直流放電強,說明靶前面的等離子體密度提高。

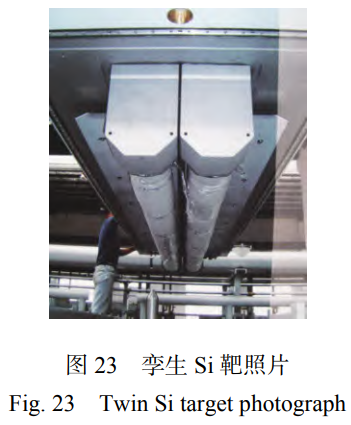

圖23為AppliedFilms公司在寬度為3300mm、長度為6800mm的玻璃上鍍Low-e多層膜時采用的孿生Si靶,該靶是在直徑為150mm的不銹鋼管上噴涂Si形成的。

(2)控制反應磁控濺射鍍膜的模式

通常采用中頻電源和純組分材料靶,通入氧氣、氮氣等反應氣體鍍制Al2O3、SiO2、Si3N4等絕緣膜。通入反應氣體的初期靶電壓高,沉積速率快,這一階段稱之為“金屬模式”。靶面沉積介質膜后,電壓迅速降低,放電由金屬模式轉換為“反應模式”,磁控濺射過程很難進行。因此,沉積過程中須嚴格控制反應氣體的通入量,使放電處于金屬模式以維持穩定鍍膜過程。

控制反應氣體通入量的方法有兩種[1-4,6-9,28]。一種是監測靶電壓,當靶電壓突然降低時反饋給進氣系統,減少反應氣體的通入量。另一種是在沉積過程中檢測放電顏色(放電頻率)的變化,將等離子體信號迅速反饋給氣體控制系統,調整反應氣體進氣流量來保證介質膜的穩定鍍制。

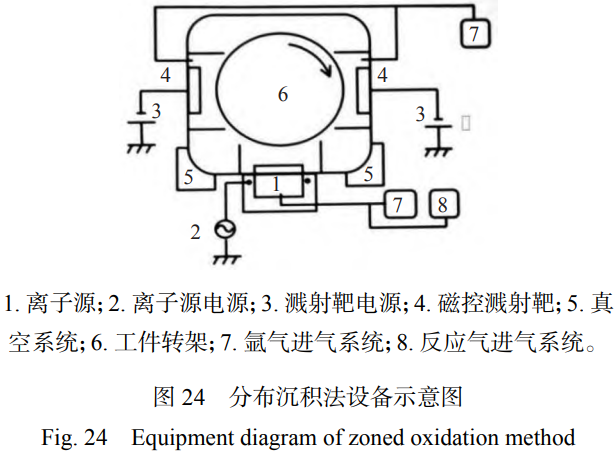

(3)采用分步沉積法

分步沉積(分區氧化法)[1-2,29]是先用純金屬靶材鍍一層純金屬膜,再將反應氣體通入離子源進行化合反應以獲得氧化物等介質膜。鍍膜過程不發生靶中毒,同時用純金屬靶材克服了反應沉積過程中沉積速率慢的缺點。圖24為日本新科隆(Shicron)公司[1-2,29]的分區氧化法設備示意圖。這種方法的優點是可以在更低溫度下沉積完全化學計量比或結構更完整的化合物薄膜。

2.3 熱陰極增強磁控濺射技術

在各種提高磁控濺射鍍膜沉積速率的方法中,增加熱陰極來發射高密度電子流,提高電子與原子的碰撞幾率,增強對靶的濺射的方法具有明顯的優勢。

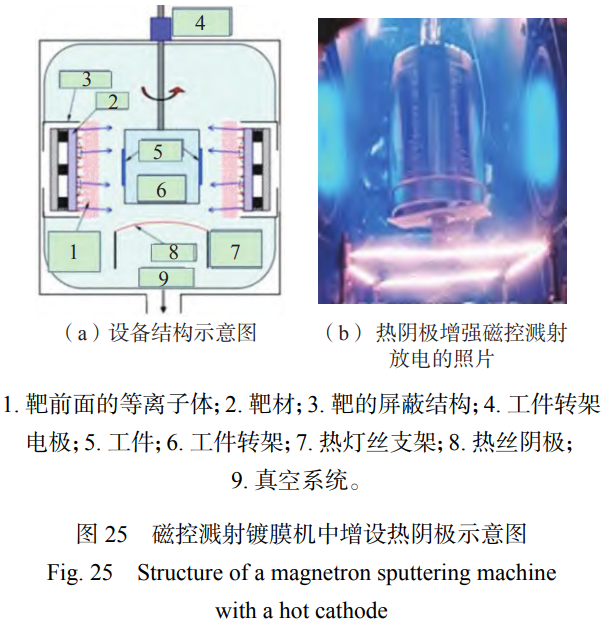

美國西南研究院在磁控濺射鍍膜機中增設了發射熱電子流的鎢絲,如圖25所示[30]。圖中兩邊安裝磁控濺射靶,中間安裝工件,工件下方發射熱電子的燈絲達到白亮狀態。

在磁控濺射鍍膜室內增設鎢絲,將鎢絲加熱到2700℃的高溫以發射出高密度電子流,但是電子的熱能只相當于0.27eV,不能與氬原子和成膜粒子產生碰撞電離。必須增設加速電極,在加速電極上施加70V以上的正電壓,將接負電極的鎢絲發射的熱電子加速成為高能量電子流[1-2,30-32]。高密度、高能量的電子流將更多的氬原子和成膜原子電離,從而提高濺射速率、沉積速率和金屬離化率,反應沉積得到化合物薄膜。

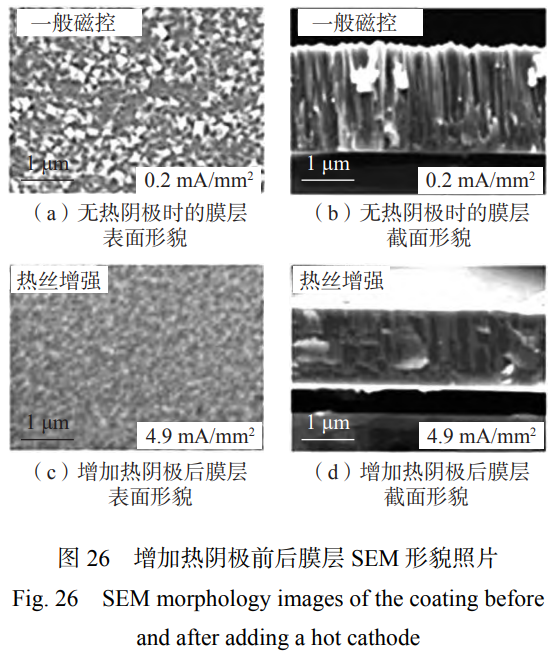

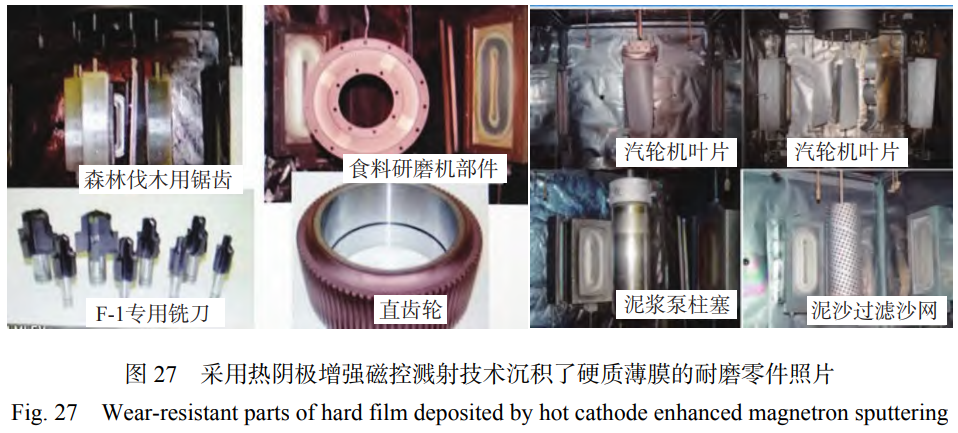

圖26為增加熱陰極前后,用磁控濺射鍍TiSiCN硬質薄膜的膜層形貌SEM照片。從圖26可以看出,無熱陰極時,工件電流密度為0.2mA/cm2,增加熱陰極以后工件電流密度提高到4.9mA/cm2[1-2,28],且膜層組織更細密。可見,在磁控濺射鍍膜技術中增設熱陰極對提高濺射速率和沉積速率,提高膜層粒子活性,進行反應沉積是非常有效的。美國西南研究院采用此技術顯著提高了汽輪機葉片、泥漿泵柱塞、研磨機零件的壽命[33]。圖27為采用熱陰極增強磁控濺射技術沉積了硬質薄膜的耐磨零件照片。

2.4 高功率脈沖磁控濺射技術

1999年,瑞典人Kouznetsov提出高功率脈沖磁控濺射技術(HighPowerImpulseMagnetronSputteringTechnology,HiPIMS)。該技術將高功率電源和非平衡磁控濺射靶相結合,提高了金屬離化率。近年來,HiPIMS技術發展很快[1-2,34]。

(1)高功率脈沖磁控濺射鍍膜裝置

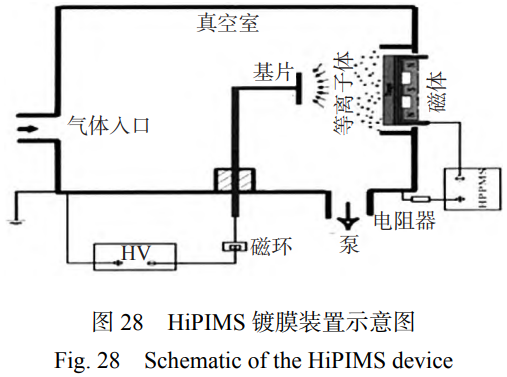

圖28為HiPIMS鍍膜裝置示意圖[1-2,34-37]。非平衡磁控濺射靶接高功率脈沖磁控濺射電源。接通電源后,工件(基片)和非平衡磁控濺射靶之間產生高密度的等離子體。

(2)高功率脈沖磁控濺射鍍膜主要參數

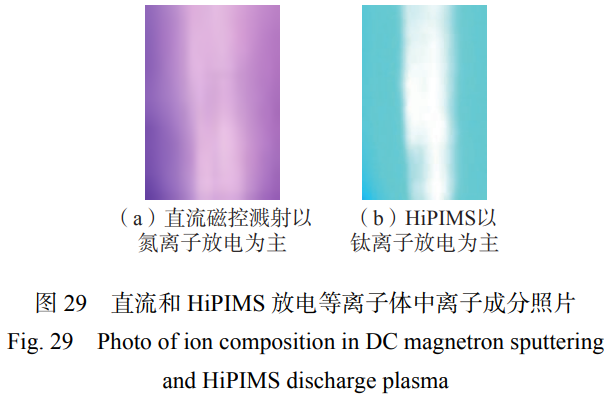

HiPIMS電源峰值功率很高,可達到1000~3000W/cm2,是普通磁控濺射的100倍。放電等離子體密度達1018m?3數量級。靶材離化率極高,濺射Cu靶的離化率可達70%,與陰極電弧離子鍍的離化率相當。在相同條件下,等離子體中的離子種類發生了變化。圖29[1-2,34]為鍍TiN薄膜時的放電照片(電壓800V、脈寬250μs、頻率100Hz、氣壓0.5Pa)。圖29(a)為傳統直流磁控濺射放電的紫色光,由光譜分析可知主要為氮氣放電電離;圖29(b)為HiPIMS放電時產生的藍色光,光譜分析主要為靶材金屬Ti放電電離,這表明金屬離化率較高,等離子體中大部分為Ti離子。較高份額的高能離子在沉積薄膜時有很多優點:可以提高薄膜質量,比如密度和結合力;工件加偏壓后繞射性好,可對復雜形狀工件進行沉積。

(3)高功率脈沖磁控濺射提高鍍膜質量

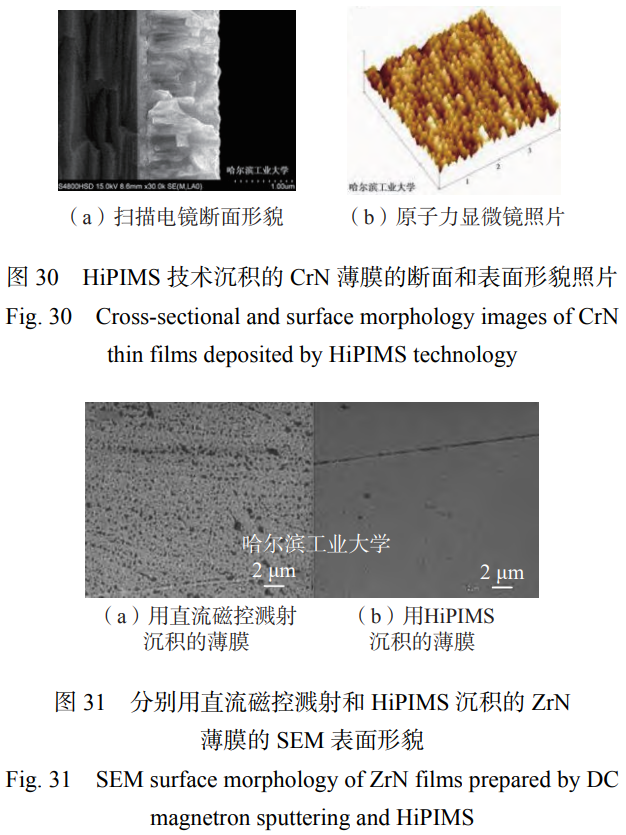

HiPIMS可以獲得高份額的高能金屬離子,因此,所沉積的薄膜組織非常細密,性能優異。圖30[1-2,35-36]為用HiPIMS技術沉積的CrN膜層的掃描電鏡組織形貌圖和原子力顯微鏡組織形貌圖[34]。圖31[1-2,37]為分別用直流磁控濺射和HiPIMS沉積的ZrN的掃描電鏡表面組織圖的對比。從圖31可以看出,用HiPIMS技術沉積的膜層組織比用常規磁控濺射沉積得更細密。

由于HiPIMS技術具有等離子體密度高、膜層離子的活性高、膜層離子的能量高等很多優點,近些年來發展很快,在微鉆、螺桿上沉積硬質薄膜,在管狀零件的內部沉積DLC潤滑膜,在柔性材料表面沉積疏水膜等方面得到了廣泛應用。我國生產的HiPIMS電源已經達到很高水平[38],具備滅弧速度快、多重控制模式、多波形輸出能力,可通過手機終端遠程調節至恒流/恒壓、恒功率模式,并實時監測輸出電壓、電流等工藝參數。

3、總結

磁控濺射鍍膜技術在國家高新技術與高端制造業發展中發揮了關鍵作用。磁控濺射新技術的突破為高品質薄膜制備提供了新途徑。其中,非平衡磁控濺射技術和高功率脈沖磁控濺射技術(HiPIMS)為提升耐磨零件與裝飾鍍膜質量開辟了有效路徑;中頻電源匹配孿生靶技術與反應氣體控制技術,為介質膜的高速高質量沉積提供了有力支撐;熱陰極輔助磁控濺射技術則可顯著提高鍍膜沉積速率。

展望未來,通過引入弧光放電增強磁控濺射等離子體密度,有望進一步克服沉積速率低、金屬離化率低、反應沉積工藝難度大等瓶頸,推動磁控濺射鍍膜技術在高新技術領域發揮更大作用。

參考文獻:

[1]王福貞,武俊偉. 現代離子鍍膜技術 [M]. 北京:機械工業出版社,2021.

[2]WANG F Z,WU J W. Modern ion plating technology [M].New York:Elsevier,2022.

[3]王福貞,馬文存. 氣相沉積應用技術 [M]. 北京:機械工業出版社,2007.

[4]KELLY P J,ARNELL R D. Magnetron sputtering:A review of recent developments and applications[J]. Vacuum, 2000,56(3):159?172.

[5]CHAPMAN B. Glow discharge processes [M]. New York:John Wiley & Sons Inc,1980.

[6]DEPPLA D, MAHIEU S. Reactive sputter deposition [M].Springer-Verlag Berlin Heidelberg,2008.

[7]MATTOX D M. Handbook of physical vapor deposition (PVD)processing [M]. Elsevier Science New York,2010.

[8]FREY H,KHAN H R. Handbook of thin-film technology [M].Springer Science New York,2015.

[9]張以忱. 真空鍍膜技術 [M]. 北京:冶金工業出版社,2009.

[10]田民波. 薄膜技術與薄膜材料 [M]. 北京:清華大學出版社,2011.

[11]WINDOW B,SAVVIDES N. Unbalanced DC magnetrons as sources of high ion fluxes[J]. Journal of Vaccum Science &Technology A,1986,4(3):453?455.

[12]KOMATH M. Studies on the optimization of unbalanced magnetron sputtering cathode[J]. Vacuum,1999,52(3):307?331.

[13]BROWN R,BELLIDO-GONZALEZ V. Comparison of balanced and unbalanced array designs [EB/OL]. [2025-02-25].http//:www.gencoa.com.

[14]TEER D,TEER P. Deposition of material to form a coating:US 2012/0097528 A1 [P]. 2012-04-26.

[15]BAI X Y,TONG Y S,SUN H L. Closed field unbalanced magnetron sputter ion plating technology and its applications in industry[Z]. Teer Company China Agent Company Product Brochure,2024.

[16]MüNZ W D,LEWIS D B,HOVSEPIAN P E,et al. Industrial scale manufactured superlattice hard PVD coatings[J].Surface Engineering,2001,17(1):15?27.

[17]Robertson J. Diamond-like amorphous carbon[J]. Materials Science & Engineering R Reports,2002,37(4/6):129?281.

[18]薛群基,王立平. 類金剛石碳基薄膜材料 [M]. 北京:科學出版社,2012.

[19]杜軍,何家文. 類石墨碳膜的制備及其與類金剛石碳膜的區分[J]. 中國表面工程,2005,18(4):6?8.

[20]付永輝,朱曉東,何家文,等. 非平衡磁控濺射沉積類石墨膜及其摩擦磨損性能研究 [J]. 摩擦學學報,2003,23(6):463?467.

[21]王福貞. 一種磁控濺射鍍膜機:201720302687.3[P]. 2017-03-27.

[22]王福貞. 一種磁控濺射鍍膜機:201720302520.7 [P]. 2017-03-27.

[23]達道安. 真空設計手冊 [M]. 第三版. 北京:國防工業出版社,2004:851.

[24]王福貞. 一種設置氣體弧光等離子體清洗源的鍍膜機:20182021443.4 [P]. 2018-02-07.

[25]姜燮昌. 大面積反應濺射技術的最新發展及應用 [J]. 真空,2002,39(3):1?9.

[26]BELLIDO-GONZALEZ V,DANIEL B,COUNSELL J,et. al.Flexible reactive gas sputtering process control[C]//47th Annual Technical Conference Proceedings of the Society of Vacuum Coaters,2004.

[27]BRINDLEY J, BELLIDO-GONZALEZ V, DANIEL B.Vacuum species sensing using remote plasma emission spectroscopy[EB/OL]. [2025-02-25]. http://www.gencoa.com/.

[28]SONG Y Z,SAKURAI T,MARUTA K,et al. Optical and structural properties of dense SiO2 ,Ta2O5 and Nb2O5 thinfilms deposited by indirectly reactive sputtering technique[J]. Vacuum,2000,59(2):755?763.

[29]CHIBA S,MOTOKI A,FUJIKURA K,et al. Metal deposition and oxygen-ion implantation for optical thin films[J].Vacuum,2004,74(3):449?454.

[30]魏榮華. 等離子體增強磁控濺射 Ti-Si-C-N 基納米復合膜層耐沖蝕性能研究 [J]. 中國表面工程,2009,22(1):1?10.

[31]李燦民,魏榮華. 等離子體增強磁控濺射沉積(TiAl)納米復合涂層在鑄鋁模具上的應用 [J]. 中國表面工程,2012,25(2):1?7.

[32]張鑫,王曉明,高鍵波. 靶電流密度對熱絲增強等離子磁控濺射制備 Cr2N 薄膜結構與性能的影響 [J]. 功能材料,2018,49(3):3070?3075.

[33] WEI R H,JAKAB M A,COULTER K,et al. Plasma surface engineering of materials for corrosionc protection[C]//International Conference on Surface Engineering,2018.

[34]桂 剛,田修波,朱宗濤,等. 高功率脈沖磁控濺射電源研制及試驗研究 [J]. 真空,2011,48(4):46?50.

[35]WU Z Z,TIAN X B,WANG Z M,et al. Microstructure and mechanical properties of CrN films fabricated by high power pulsed magnetron discharge plasma ion implantation and deposition[J]. Applied Surfice Science, 2011, 258(1):242?246.

[36] 吳忠振,田修波,鞏春志. 基片偏壓模式對高功率脈沖磁控濺射 CrN 薄膜結構及成分影響的研究 [J]. 稀有材料與工程,2013,42(2):405?409.

[37]吳忠振,田修波,段偉贊,等. 高功率脈沖磁控濺射氬氮比對 ZrN 薄膜結構及性能的影響 [J]. 真空,2011,48(1):13?17.

[38]田修波. 高脈沖磁控濺射的新進展與應用 [C]//第十六屆全國薄膜技術學術研討會,北京:中國真空學會薄膜專業委員會,2023.

(注,原文標題:磁控濺射鍍膜技術新進展)

相關鏈接